北京地铁五号线2合同段蒲黄榆车站在世界上首次采用大跨度单拱单柱双层岛式结构,浅埋暗挖施工,最小埋深在5米左右,为确保施工安全,拟采用长大管棚作为超前支护,管棚沿车站拱部环向布置,间距为0.3m,长度146.6m,共103根。

由于施工146m长管棚,间距如此密集在国内外尚属首次,在前期的施工方法讨论中,德国TT专家主张采用从两侧顶管施工,美国威猛专家主张采用水平定向钻机施工;经过多次讨论论证后,决定采用水平定向钻机施工,为取得施工所需参数,进行正式施工前的管棚试验,共分三步进行。

二、试验研究项目

(1) 适合车站管棚施工的水平定向钻机

(2) 不同地层中钻进速度及工作效率

(3) 不同地层中泥浆配置及用量

(4) 导向仪选择及导向精度控制

(5) 回扩孔拖管技术

(6) 地表沉降监测分析

(7) 管棚注浆

三、试验过程分析

由于蒲黄榆车站两侧结合部采用中洞法施工,结构瘦小,宽度分三个洞室,每个洞宽3.3m,对钻机工作空间限制较大;试验时结合工作空间选择长度在5m以下,钻杆中心离钻机顶小于0.8m的钻机,经过比选在试验中选用北京土行孙非开挖公司FW-100及黄海机械厂FDP-15A型水平导向钻机。试验分三步进行。

㈠、第一次试验

首先采用回拖力100KN的钻机做试验,验证钻机工作能力及相应的配置。

1、钻机参数:

型号 尺寸(长×宽×高) 回拖力 钻杆配置 扭矩

FW-100 3.5×1.2×0.8 100KN φ50mm,1m/根 3200N.m

2、工况布置:

本次试验主要验证该钻机工作能力及对工作空间的要求,钻孔布置采用水平钻进,布置一个孔;地层为粉质粘土层。

钻孔布置如下:

3、导向系统

根据试验场地化工三厂现场建筑物及地下电缆较多的现况,本次试验导向系统采用美国DCI公司生产的ECLIPSE无线地下定位系统,该系统包括地面接受器及遥显,地面接受器通过接收钻头内无线探棒发射的信号,探测钻头的具体位置,遥显上显示钻头钟面值及温度和接受器探测的钻头深度;钻机操作人员根据接收器探测结果,在导向人员指挥下,对钻头偏离设计轨迹及时进行调整,确保钻头沿设计轨迹钻进。

导向系统工作原理如下:

②钻机工作效率

第一孔90m,导向孔钻进耗时5小时;回拆钻杆5小时。

结论:

本次试验地层为粉质粘土层,有一定的自稳能力,导向孔钻进过程中采用清水钻进;由于本次采用10t钻机作试验,钻杆直径较小(50mm),绕度大,在该类地层钻进时方向纠偏难控制,在钻进过程中地面接收器实测钻头位置偏差较大;且钻进过程中钻机扭矩达10MPa,达到钻机工作极限,结果不理想;需加大钻机本身的工作能力及相应的钻杆配置。

㈡、第二次试验

根据第一次试验结果,本次试验采用回拖力15t的钻机进行试验,地层为粉质粘土层。

1、钻机参数:

型号 尺寸(长×宽×高) 最大回拖力 钻杆配置 扭矩

FDP-15A 4.5×1.5×1.5 150KN φ60mm、3m/根 4200N.m

2、工况布置:

模拟车站拱部管棚布置,本次试验布孔6个,间距为50cm,按编号顺序间隔钻进,并进行钢管回拖试验;布置如下:

3、泥浆系统

本次试验地层为粉质粘土层,具有一定的自稳性,泥浆采用普通膨润土,马氏漏斗粘度在30秒左右,PH值控制在8.5-10,泥浆采用机械搅拌,钻进及回拖过程中为减少泥浆损耗,采用泥浆回收系统,经过处理后循环利用。

4、导向系统

本次场地内有电缆,导向系统采用美国DCI公司生产的具有一定抗干扰能力的ECLIPSE无线地下定位系统,探棒为普通探棒,探棒电池采用普通2#电池,每两节电池使用时间为9个小时。

5、试验结果

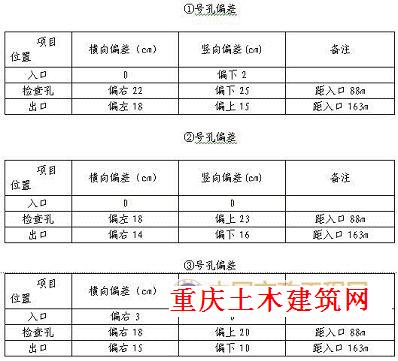

导向孔偏差:

结论:

本次试验钻机工作空间长、宽控制在5m×2m范围内;地层为粉质粘土层,泥浆采用普通膨润土,粘度在30秒左右,PH值控制在8.5-10,钻进过程中未出现孔壁坍塌箍紧钻杆现象;钻机在工作过程中扭矩和回拖力均能满足要求,导向孔钻进扭矩控制在15MPa以内,④、⑤、⑥号孔每个孔回拖12m钢管,回拖力在150KN内;钻进163m导向孔用时控制在7个小时以内;埋深在5m左右时采用ECLIPSE地下定位系统进行导向,定位系统能较好的探测钻头具体位置,在钻孔间距≥0.5m且操作熟练情况下,精度能控制在20cm之内。